困ったときは?

目次

1. はじめに

転がり軸受の損傷は、その選定、環境、取付け方及び保守などが適切でないと軸受としての機能を失う損傷モードがあります。 この損傷した時の現象から軸受の損傷の原因を特定するときに、要因が多岐に渡っている場合が多く、真の原因を推定することは非常に困難です。 しかし、使用条件をよく把握した上で損傷の現象を調査すれば、原因を特定することも可能です。 ここに、軸受の損傷事例を掲載し、主な原因・対策例を示しますので、損傷の原因究明にお役立て頂きたいと考えます。

参考規格 JIS B 1562:2009 転がり軸受-損傷及び故障-用語、特性及び原因

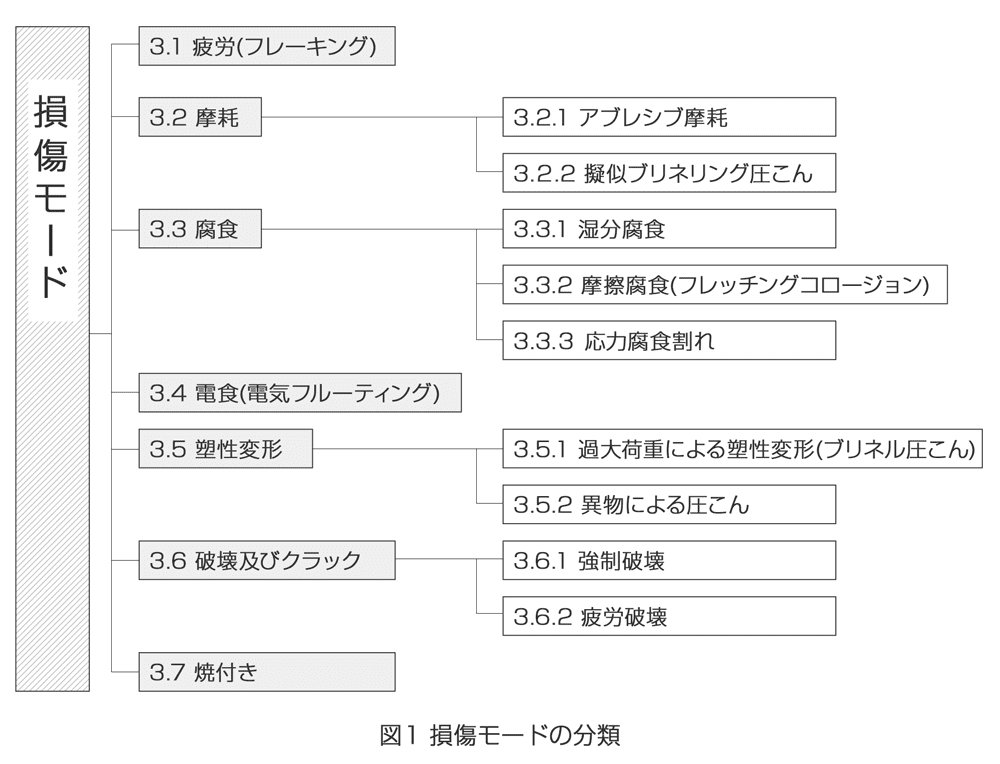

2. 転がり軸受の損傷モードの分類

転がり軸受の損傷を原因別に7つの損傷モードに分類して 図1 に示します。 3〜3.7項において、損傷モード別に損傷事例とその原因と対策について示します。また、付表1に損傷のマトリックスを掲載致します。

3. 損傷モード

3.1 疲労(フレーキング)(微小クラック;スポーリング又はピッチング)

疲労とは、転動体と軌道間の接触部に発生する繰り返し応力により起こる材料組織の変化。 疲労は、表面からの微小なフレーキング(スポーリング又はピッチング)として現れる。

| 現象 | 軸受が荷重を受けて回転した時、内輪及び外輪軌道面又はボールの転動面が転がり疲れによってうろこ状に剥がれる現象 |

|---|---|

| 原因 |

|

| 対策 |

|

- 現象

- 軌道面の端の円周上に発生

- 原因

- 過大荷重、予圧過大、取付不良(ミスアライメント)

- 現象

- 軌道面の端にボールピッチ間隔に発生

- 原因

- 組付け時の衝撃荷重又は取付不良(ミスアライメント)による圧こん

- 現象

- 軌道面の中央にボールピッチ間隔に発生

- 原因

- 内部結露又は水分浸入による錆

- 現象

- 軌道面中央のボール走行跡に微小クラック(スポーリング又はピッチング)が発生

- 原因

- 初期段階の材料の転がり疲れ

3.2 摩耗

摩耗とは、二つの滑り接触面又は、転がり/滑り接触面の表面の凹凸の相互作用により、徐々に材料が除去される現象。

3.2.1 アブレシブ摩耗

| 現象 | 転走面及び保持器から材料が摩耗されるにつれて徐々に表面がくすみ、最終的に加速度的に進行する摩耗現象 |

|---|---|

| 原因 |

|

| 対策 |

|

- 現象

- 軌道面全体がくすみ、摩耗が発生

- 原因

- 軸受内部に侵入した粉塵

写真2-1のボール

- 現象

- ボール表面全体がくすみ、摩耗が発生

- 現象

- 軌道面の端の円周上にくすみが発生

- 原因

- 取付不良(ミスアライメント)による潤滑不良

- 現象

- 軌道面全体がくすみ(荒れ)、摩耗が発生

- 原因

- 軸受内部に侵入した汚泥

3.2.2 疑似ブリネル圧こん(振動腐食)

| 現象 | 周期的な振動下で微小運動によりボールと軌道面との接触域にくぼみを形成しながら腐食と摩耗が起きる現象 |

|---|---|

| 原因 |

|

| 対策 |

|

備考 ・・・擬似ブリネル圧痕は、腐食に分類されることがある。

- 現象

- ボールピッチ間隔に局部的な凹み摩耗が発生

- 原因

- 小幅揺動運動による潤滑不良

- 現象

- 軌道面のボール走行跡はうろこ状に摩耗が発生

- 原因

- 低速運転での周期的な振動の作用による潤滑不良

- 現象

- 軌道面のボール走行跡は蛇行し、うろこ状に摩耗が発生

- 原因

- 低速運転での周期的な振動の作用による潤滑不良

- 現象

- 軌道面のボール走行跡は茶色く変色し、うろこ状に摩耗が発生

- 原因

- 高速運転での周期的な振動の作用による潤滑不良

3.3 腐食

腐食とは、金属材料が周囲の環境(隣接している金属・気体など)の物質と化学反応を起こし、溶けたり、腐食生成物(錆)を生成する現象。

3.3.1 湿分腐食

| 現象 | 潤滑剤中又は空気中の水分が軸受部品と反応することによって、表面酸化する現象 |

|---|---|

| 原因 |

|

| 対策 |

|

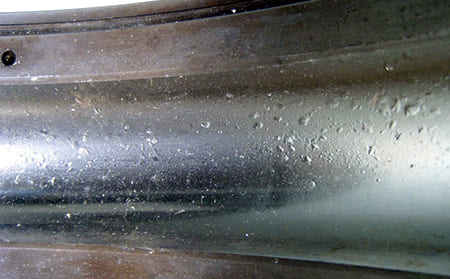

- 現象

- 軸受外径面に表面酸化(錆)が発生

- 原因

- 包装容器内での結露及び保管状態の不適

- 現象

- 軌道面にボールピッチ間隔に錆が発生

- 原因

- 軸受内部での結露及び保管状態の不適

- 現象

- 軌道面がくすみ(摩耗)、運転停止中にボールピッチ間隔に錆が発生

- 原因

- 軸受内部に水分が浸入し潤滑不良

- 現象

- 軌道面が光沢を維持しながら異常摩耗を起し、軌道端に局部的な腐食(錆)が発生

- 原因

- 軸受内部に水分(溶剤)が浸入し潤滑不良

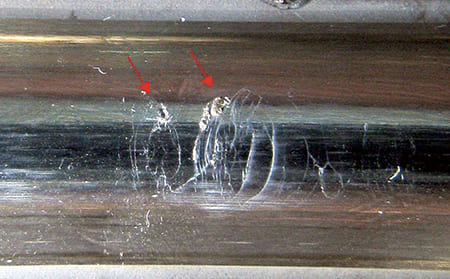

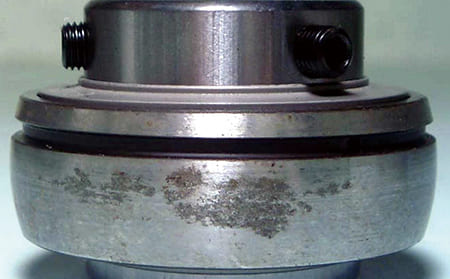

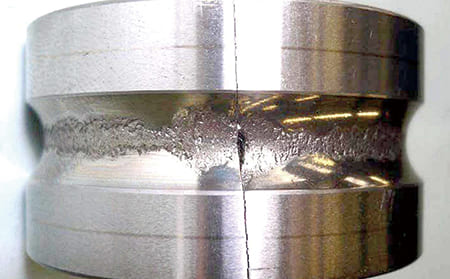

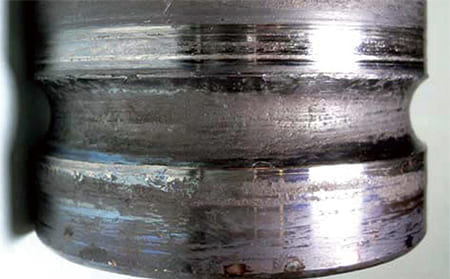

3.3.2 摩擦腐食(フレッチングコロージョン)(フレッチングさび)

| 現象 | 接触する2面間(はめ合い面)が相対的な繰り返し、微小なすべりを生じて摩耗する現象 |

|---|---|

| 原因 |

|

| 対策 |

|

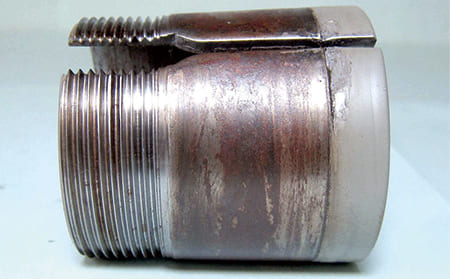

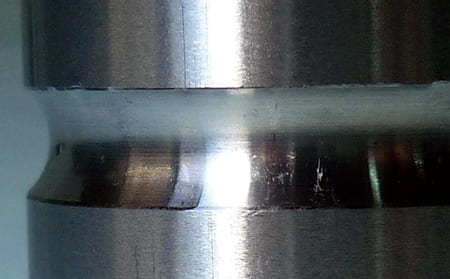

- 現象

- 軸受外径面が酸化(錆)して摩耗が発生

- 原因

- 過大荷重、過大振動の作用

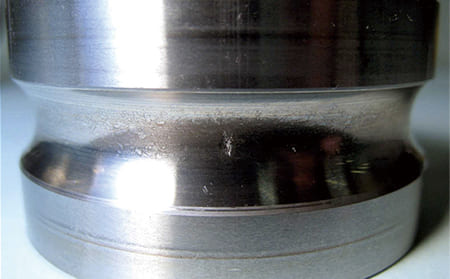

- 現象

- 軸受内径面の円周上に酸化(錆)が発生

- 原因

- しめしろ不足、過大荷重、過大振動の作用

- 現象

- アダプタ外面のはめ合い面が酸化(錆)して摩耗が発生

- 原因

- 締付け不足、過大荷重、過大振動の作用

- 現象

- 止めねじ先端が酸化(錆)して摩耗が発生

- 原因

- 止めねじの締結不足、過大振動の作用

3.3.3 応力腐食割れ

| 現象 | ステンレス鋼のような材料は、引張り応力と腐食環境の相互作用で、材料に亀裂が発生し、その亀裂が時間と共に進展するという現象 |

|---|---|

| 原因 |

|

| 対策 |

|

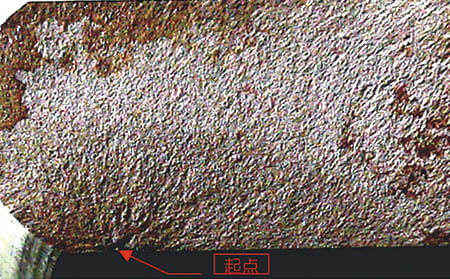

- 現象

- ステンレス軸受の両止めねじ間に亀裂が発生

- 原因

- 塩素系洗浄剤の作用と過剰な力での止めねじの締付け

写真6-1の内輪マクロ破面

- 現象

- 止めねじ側の内輪内径から亀裂が徐々に進展

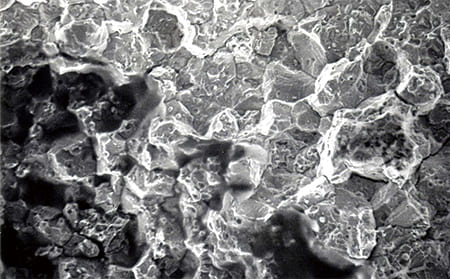

写真6-1の内輪ミクロ破面

- 現象

- 金属の結晶粒界が析出された破面(粒界割れ)

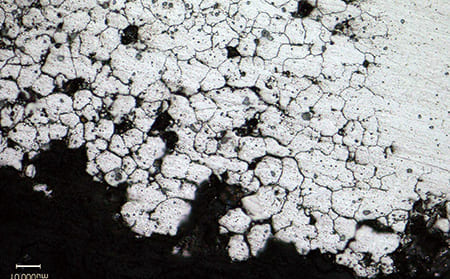

写真6-1の内輪ミクロ組織

- 現象

- 内径表面が局部腐食され、粒界に沿って亀裂が進展

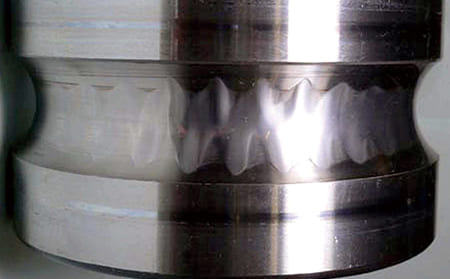

3.4 電食(電気フルーチング)

電食とは、電流が流れることにより起こる接触面からの材料の欠落。

| 現象 | 軸受に電流が潤滑油膜を通して流れることにより、ボールと軌道面の接触表面に等間隔にスパークが起き接触域が互いに溶融される現象。 |

|---|---|

| 原因 |

|

| 対策 |

|

- 現象

- 外輪軌道面に等間隔の電気フルーチング(すだれ模様)の焼けが発生

- 原因

- 不十分な絶縁により、ボールと軌道面の接触領域でスパーク

写真7-1の拡大

- 現象

- ボールとの接触面で材料が欠落(くぼみ)して、くぼみ部分が黒く変色

- 現象

- 外輪軌道面に電気フルーチング(すだれ模様)の薄い焼けが進行。

- 原因

- 電流の漏れの強さが比較的弱い状態でのボールと軌道面の接触領域でスパーク

写真7-3の内輪

- 現象

- 内輪軌道面に電気フルーチング(すだれ模様)の薄い焼けが進行し、黒ずんで変色。

3.5 塑性変形

塑性変形とは、物体に力を加えて変形させ、外力を除去した後に残る永久変形。永久変形は,材料の降伏点を超えると起こり、典型的なものとして次の二つが存在する。

- 巨視的:転動体と軌道間の接触荷重により、接触域に起こる広範囲な降伏

- 微視的:転動体と軌道間の異物のかみ込み(圧延)により、接触跡の狭い範囲にのみ起こる降伏

3.5.1 過大荷重による塑性変形(ブリネル圧こん)

| 現象 | 静止した軸受への静的又は衝撃的過大荷重により軌道面にボールピッチ間隔の浅いくぼみ又は溝が生じる現象。 |

|---|---|

| 原因 |

|

| 対策 |

|

- 現象

- 内輪軌道面の端にボールピッチ間隔にボールによる圧こん(凹み)が発生

- 原因

- 組込み不良又は予圧過大

写真8-1の外輪

- 現象

- 外輪軌道面の端にボールピッチ間隔にボールによる圧こん(凹み)が発生

- 現象

- 内輪軌道面の中央にボールによる圧こん(凹み)が発生

- 原因

- 過大荷重又は衝撃荷重

写真8-3の外輪

- 現象

- 外輪軌道面の中央にボールによる圧こん(凹み)が発生

3.5.2 異物による圧こん

| 現象 | 軌道面とボール間で異物が圧延されて微小なくぼみが生じる現象 |

|---|---|

| 原因 |

|

| 対策 |

|

- 現象

- 軌道面のボール走行跡に無数の凹凸が発生

- 原因

- 粉塵・異物の侵入

写真9-1の拡大

- 現象

- 軌道面に粉塵・異物の噛み込みと凹みが発生

写真9-1のボール

- 現象

- ボール表面全体が異物の噛み込みによる凹みが発生

- 現象

- 軌道面の端のボール走行跡に無数の微小な凹みが発生

- 原因

- 軸受内部の転がり摩擦増大により、内部摩耗粉の噛み込み

3.6 破壊及びクラック

クラックは、材料の最大引張強さを超えると起こり伝播する。破壊は、クラックが伝播し構成部品の一部を完全に分離したもの。

3.6.1 強制破壊

| 現象 | 衝撃又は過度の締付けによる過大応力により材料の引張強さを超える局部応力集中によって破壊が発生する現象。 |

|---|---|

| 原因 |

|

| 対策 |

|

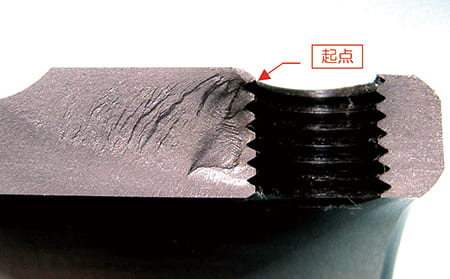

- 現象

- 内輪ねじ穴から軸方向に亀裂が発生

- 原因

- 止めねじの過剰なトルクによる締付け

写真10-1の内輪破面

- 現象

- 破面の伝播模様がねじ穴の第一ねじ山から軸方向に進展

- 現象

- 内輪ねじ穴からすり鉢状に亀裂が発生し、破面の伝播模様がねじ穴から放射状に外径側に進展

- 原因

- 止めねじの過剰なトルクによる締付け

- 現象

- アダプタ付き軸受内輪の内径から軸方向に亀裂が発生

- 原因

- アダプタの過剰なトルクによる締付け

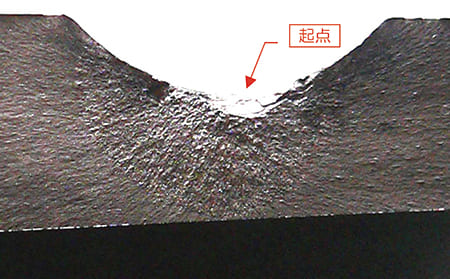

3.6.2 疲労破壊

| 現象 | 軌道輪、ボール及び保持器に発生する曲げ,引張又はねじり条件下で疲労限界応力を繰り返し超えると疲労によるクラックが生じる現象。 |

|---|---|

| 原因 |

|

| 対策 |

|

- 現象

- 外輪軌道面にフレーキングが発生し、軌道底から円周上に破壊

- 原因

- 外輪軌道面に発生したフレーキングの進展

- 現象

- ボール表面にフレーキングが発生し、半球に破壊

- 原因

- ボール表面に発生したフレーキングの進展

- 現象

- アダプタ付き軸受の内輪軌道面にフレーキングが発生し、軸方向に破壊

- 原因

- 内輪軌道面に発生したフレーキングの進展

写真11-3の内輪破面

- 現象

- 内輪軌道底のフレーキング部分を起点に内部へ放射状に亀裂が進展

3.7 焼付き

| 現象 | 運転中に軸受が発熱し、軌道輪、ボール及び保持器が変色、軟化、溶着して損傷に至る現象 |

|---|---|

| 原因 |

|

| 対策 |

|

- 現象

- 内輪軌道面の端のボール走行跡が茶色く変色し、フレーキングが発生

- 原因

- 予圧過大による転がり摩擦増大

- 現象

- 外輪軌道面に黒く炭化したグリースが付着

- 原因

- 熱の作用による潤滑不良

- 現象

- 内輪軌道面が紫色に変色し、著しい荒れと摩耗が発生

- 原因

- 軸受内部への粉塵の侵入による潤滑不良

写真12-3のボール

- 現象

- ボール表面が紫色に変色し、表面が摩擦によって欠損

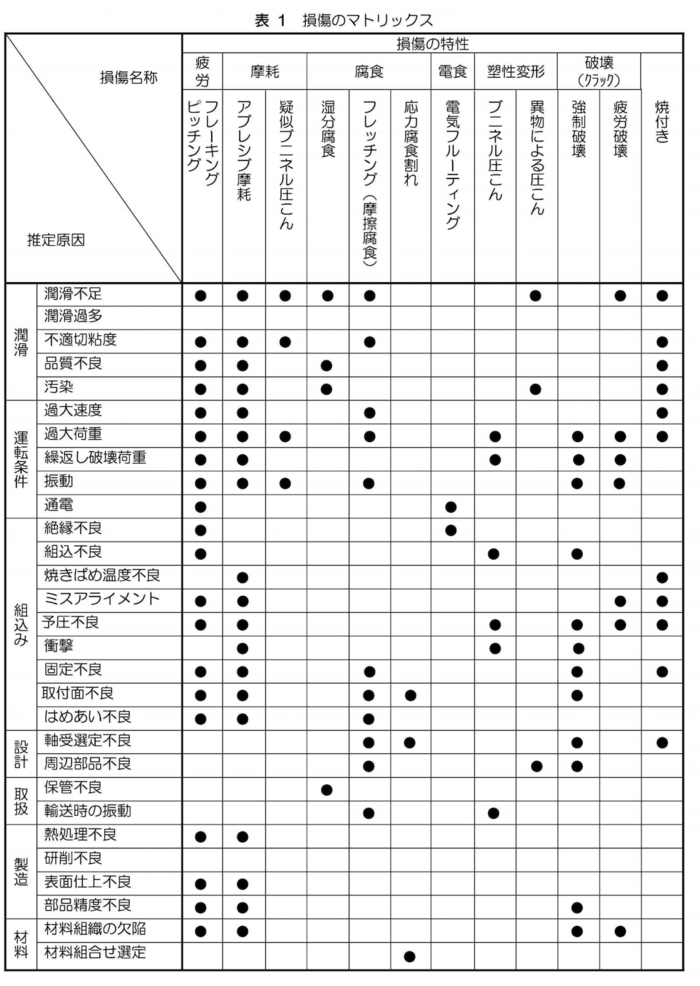

表1 損傷のマトリックス

表1 損傷のマトリックスを大きく表示する表1 損傷のマトリックス PDF